Digital Twins

Vorsprung durch digitale Zwillinge

von

Olga

Annenko - 26.11.2018

Foto: Alexander Tolstykh / shutterstock.com

Digitale Kopien optimieren Produktionsprozesse und die Wartung von Geräten. Dennoch handelt es sich dabei laut Gartner um keine Universallösung. Vielmehr müsse der Einsatz auf Use-Case-Ebene bewertet werden.

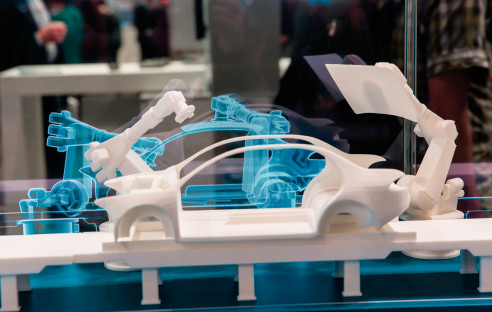

(Quelle: Ansys)

Auch IDC prognostiziert in seinem Bericht „FutureScape: Worldwide IoT 2018 Predictions“, dass in weniger als zwei Jahren 65 Prozent der produzierenden Unternehmen auf digitale Zwillinge setzen werden, um damit etwa Qualitätsprobleme zu reduzieren. „Digital Twins sind somit ein wesentlicher Bestandteil der Digitalisierung in der Industrie“, so Srivathsan Govindarajan, Vice President bei SAP Digital Twin.

Was steckt hinter diesem Trend und warum hat die gar nicht einmal so neue Digital-Twin-Technologie in jüngster Zeit eine solch durchschlagende Relevanz gewonnen?

Mehr als nur eine Simulation

Die Idee virtueller Abbildungen von Produkten oder Objekten gibt es schon länger. Klassische Simulationstechniken im Bereich von CAD-/CAM-Systemen sowie Prozess-Simulationen werden seit vielen Jahren in der Konzeptphase eingesetzt. Der Unterschied zu digitalen Zwillingen besteht darin, dass Letztere das Produkt oder Objekt während des gesamten Betriebs begleiten.

Digitale Zwillinge gehen laut Thomas Zanzinger, Managing Director DACH beim Simulationssoftware-Anbieter Ansys, insofern also noch einen Schritt weiter, als es bisher möglich war. „Der Unterschied liegt in der Fähigkeit, das tatsächliche Verhalten des Produkts oder Systems umfänglich und in allen Disziplinen zu simulieren“, bestätigt Tom Maurer, Senior Director of Strategy bei Siemens PLM Software.

Das fängt bereits mit der Designphase an, wobei die bekannten Simulationstechniken hier weiterhin eine wichtige Rolle spielen, da multiphysikalische Simulationen und Systemmodellierungen eine wichtige Grundlage für die Digital-Twin-Technologie bilden.

Im nächsten Schritt werden die Produktion oder die Herstellung abgebildet, insbesondere mit welchen Parametern und Einflussgrößen produziert oder gebaut wird.

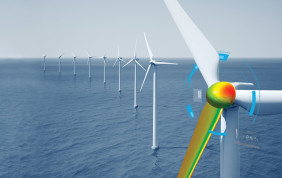

Danach, wenn das Produkt oder Objekt livegeht, sammelt der digitale Zwilling Informationen über seinen Betrieb, um so den Kontext zu ermitteln, wie genau sein Pendant eingesetzt wird: „Diese Daten sind wichtig, um Annahmen, die für das Produktdesign getroffen wurden, zu verifizieren oder, sofern möglich, bereits während der Laufzeit zu korrigieren“, erklärt Steffen Hartmaier, Leitender Technischer Architekt für das Thema Internet of Things bei IBM. Vor allem softwarebasierte Eigenschaften können so häufig auch während der Laufzeit eines Produkts noch angepasst werden.

Anschließend werden diese Informationen verwendet, um die Algorithmen des digitalen Zwillings zu optimieren. Dies ermöglicht, Vorhersagen darüber zu machen, was mit dem echten Objekt oder Produkt unter unterschiedlichen Umständen passieren kann.

So kann der digitale Zwilling „Aufschluss darüber geben, wie die Komponente zukünftig verbessert werden kann – und damit den Kreis zurück zur Entwicklung schließen“, so Philipp Wallner, Industriemanager bei MathWorks, einem US-Hersteller von Software für mathematische Berechnungen.

„Zusammengefasst lässt sich sagen, dass der digitale Zwilling eine ganzheitliche Sicht auf ein Produkt oder Asset, von der Entstehung über die Fertigung und sein ‚Leben‘ im Markt bis zur Entsorgung bietet“, bringt es SAP-Vice-President Srivathsan Govindarajan auf den Punkt. Damit entsteht quasi eine Schnittstelle zwischen Service und Instandhaltung auf der einen und Produktentwicklung auf der anderen Seite. Auftretende Probleme bei Produkten können so unmittelbar behoben werden.