Maschinen und Anlagen ins IoT katapultieren

Was zu beachten ist

von Olga Annenko - 11.09.2019

Wenn die Entscheidung fürs IoT-Retrofitting gefallen ist, ist der nächste entscheidende Schritt eine klare Zielsetzung, was mit dem Projekt erreicht werden soll. Sie gibt Aufschluss darüber, welche Daten tatsächlich gesammelt werden sollen, damit unnötige Kosten vermieden werden. Relayr-Mann David Petrikat kennt das aus erster Hand: Ein Relayr-Kunde wollte eine große Zahl an Sensoren einbauen, um bestimmte Anomalien für die Erstellung eines prädiktiven Modells zu erkennen. Dies wäre mit hohen Kosten und großem Aufwand verbunden gewesen. Es hat sich jedoch im Lauf der Zusammenarbeit herausgestellt, dass bereits wenige Sensoren genügten, um das zuvor festgelegte Geschäftsziel zu erreichen. „Sehr strategisch auf ein konkretes Ziel hinzuarbeiten ist also erfahrungsgemäß viel sinnvoller, als einfach auf möglichst viel Technologie zu setzen“, fasst David Petrikat seine Beobachtungen zusammen.

Darüber hinaus muss man bei Pilotprojekten bedenken, dass die Rahmenbedingungen, die sich auf eine einzelne Maschine beziehen, womöglich nur in diesem engen Zusammenhang Gültigkeit haben. „Wenn aber dann der Rollout in einer heterogenen Maschinenlandschaft - also mit unterschiedlichen Maschinen-Typen, -Modellen und Altersstrukturen - durchgeführt werden soll, dann skaliert die Lösung unter Umständen nicht“, so Petrikat weiter.

Der Aspekt der Datensicherheit darf selbstverständlich auch nicht vergessen werden. Denn auch die Daten, die lediglich für die Wartung von Retrofit-Lösungen gesammelt werden, können unter Umständen sensible Informationen enthalten, die nicht nach außen gelangen dürfen. Deshalb müssen Unternehmen bei der Auswahl von Hardware darauf achten, dass der Hersteller einen ausreichenden Schutz gewährleisten kann, warnt Stefan Ried. „Insbesondere in Deutschland und gerade im Fall von IoT-Retrofit ist die Frage, welche Daten in welchem Umfang überlassen werden, oft eine enorme Vertrauenssache“, so die Beobachtung des Crisp-Research-Analysten.

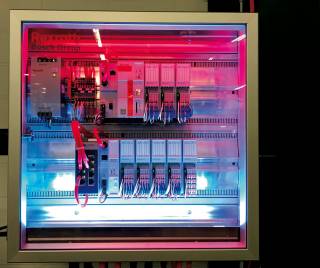

Eine weitere wichtige Frage bei IoT-Retrofitting-Projekten ist, auf welche Standards gesetzt wird beziehungsweise ob überhaupt Standards herangezogen werden können. Auch wenn sich in manchen Bereichen bereits einige Standards etabliert haben, ist dies in anderen - zum Beispiel bei Low-Power Wireless oder Maschine-zu-Maschine-Kommunikation (M2M) - noch nicht der Fall. Dies kann eine Herausforderung für die Projektimplementierung darstellen. Zumal es für Ingenieure sowieso eine große Versuchung bedeutet, eigene Lösungen zu programmieren und mit proprietärer Hardware aus dem Consumer-Bereich umzusetzen, wie Julian Weinkötz von Bosch Rexroth weiß.

Diese Vorgehensweise kann sich jedoch auf Dauer als nachteilig erweisen: „Oft hat der Programmierer keine genaue Dokumentation erstellt, die Hardware ist nach kurzer Zeit nicht mehr verfügbar und jede Anpassung ist zeit- und kostenintensiv.“

Deshalb rät der Bosch-Rexroth-Experte den Unternehmen, auf standardisierte Lösungen zu setzen, die von den Herstellern regelmäßig aktualisiert werden und keine eigene Programmierung erfordern.