Immer mehr Firmen entdecken den 3D-Druck

Mehr 3D-Kleinserien und weniger Prototypen

von Klaus Hauptfleisch - 11.11.2015

3D-Druck oder Additive Manufacturing diente – unabhängig von der Technologie – lange in erster Linie dem Rapid Prototyping, also der schnellen Entwicklung von Prototypen, Baumustern oder Modellen. Das ist auch heute noch vielfach der Hauptzweck, besonders bei der Verarbeitung von Materialien wie Kunststoffen, Wachs, Sand oder Gips.

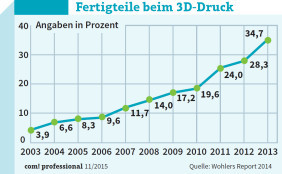

Der Anteil der fertigen Bauteile am 3D-Weltmarkt hat sich aber zwischen 2003 und 2013 laut Wohlers von 3,9 auf 34,7 Prozent fast verneunfacht. Das liegt sicherlich auch daran, dass die Anschaffungs- und Betriebskosten nicht zuletzt dank günstiger Alternativen zu den High-End-Verfahren deutlich gesunken sind. 3D-Laserdrucker (mit Selective Laser Melting und Laser Sintering) werden allerdings immer noch zu Preisen zwischen 200.000 und 2 Millionen Euro gehandelt.

Ein wesentlicher Vorteil beim Rapid Prototyping sind die schnelleren Ergebnisse als dies mit klassischen CNC-Fräsen möglich ist. Time to Market heißt das Zauberwort. Ein weiterer Vorteil, der damit eng zusammenhängt, ist die Möglichkeit, kurzfristig individuelle Einzelteile zu fertigen.

Der Leipziger 3D-Druckdienstleister Rapidobject, der viele große Unternehmen zu seinen Kunden zählt, hat zum Beispiel einem Privatmann geholfen, seinen Motorrad-Oldtimer wieder flottzumachen, dem ein nicht mehr lieferbares Bauteil fehlte. Der Kunde hatte das Teil aus Knetmasse nachgebaut und eingeschickt. Rapid Object hat es gescannt, eine parametrische Flächenrückführung (Reversed Engineering) vorgenommen, um daraus CAD-Daten zu erstellen, die dem Kundenwunsch entsprechend verändert und geglättet wurden. Anschließend wurde das Modell im Lasersinter-Verfahren als Metallbauteil gedruckt, lackiert und schließlich in das Motorrad eingebaut.

Anpassbarkeit

Auch in der Luft- und Raumfahrt- sowie in der Dental- und Medizintechnik ist die individuelle Anpassbarkeit einer der wichtigsten Trümpfe des 3D-Drucks.

Im High-End-Bereich werden die additiven Fertigungsverfahren schon seit Jahren weithin genutzt, zumal da meist die Kosten keine so große Rolle spielen. Die Geometriefreiheit erlaubt neue, luftigere und leichtere Designs in der Produktentwicklung, womit etwa im Flugverkehr sehr viel Gewicht und Kerosin eingespart werden kann.

Bei Kleinserien wird Additive Manufacturing ebenfalls mehr und mehr genutzt, aber – so wird Bernhard Langefeld, Experte bei der Unternehmensberatung Roland Berger, von FAZ.net zitiert – die Herstellungskosten für größere Stückzahlen liegen um den Faktor 10 bis 50 über denen herkömmlicher Verfahren. In der Automobilindustrie sind 3D-Drucker auf lange Sicht noch keine wirkliche Alternative, heißt es dort, obwohl sie von BMW für bestimmte Teile schon eingesetzt werden.

Concept Laser nennt folgende Faustregeln: Bei bis zu 1000 Stück pro Jahr seien die additiven Verfahren typischerweise am wirtschaftlichsten, bei 1000 bis 100.000 Stück pro Jahr sollten sie bei der Wirtschaftslichkeitsbetrachtung zumindest als mögliche Alternative gesehen werden, bei über 100.000 Stück sei eine „besonders langlebige, aus Vollmaterial klassisch gefertigte Geometrie voraussichtlich am sinnvollsten“.